-

Эл. почта

Hifull@hifull.com

Китай: инновации в производстве диоксида кремния и стеарата?

2026-01-03

Когда слышишь ?инновации в Китае?, многие сразу думают о гаджетах или роботах. Но в нашей, химической, нише всё часто остаётся за кадром. Возьмём, к примеру, диоксид кремния и стеарат — казалось бы, базовые, ?старые? продукты. Многие коллеги из СНГ до сих пор уверены, что Китай гонит объём за счёт цены, а о качестве и тонкой настройке речи нет. Это самое большое заблуждение, с которым я сталкивался лет десять назад. Сейчас ситуация иная, и инновации здесь — не про создание чего-то принципиально нового с нуля, а про глубочайшую оптимизацию, подгонку ?под ключ? и умение встроить эти материалы в сложные цепочки добавленной стоимости. Это не громкие заявления, а ежедневная работа на заводах.

Где кроется ?невидимая? инновация?

Позволю себе небольшое отступление. Инновация в химии специальных материалов редко бывает зрелищной. Это не новый химический элемент. Это, скорее, контроль. Контроль над размером частиц, формой, пористостью, чистотой поверхности. В случае с диоксидом кремния — все хотят ?нано?. Но ?нано? — это не просто модное слово. Речь о том, чтобы партия за партией выдавать порошок со стабильным средним размером частиц, скажем, 12 нм, а не ?от 10 до 30?. Это требует колоссальной точности в процессе осаждения, фильтрации, сушки. Китайские производители, которые выжили в последнее десятилетие, вложились именно в этот контроль. Они могут предложить не просто SiO2, а целую линейку с разной степенью гидрофобности, разной насыпной плотностью — под конкретную задачу клиента: для силиконовых герметиков, для покрытий, для пищевой промышленности.

Со стеаратом металлов (цинка, кальция, магния) история похожая, но со своей спецификой. Здесь ключ — это равномерность и полнота покрытия частицы основного металла стеариновой кислотой. Если покрытие неполное, будут ?голые? участки, материал начнёт комковаться, потеряет свои смазывающие и гидрофобизирующие свойства. Китайские технологи научились управлять этим процессом не в лабораторном стакане, а в реакторе на несколько кубов. Как? Через точный контроль температуры, pH и скорости добавления реагентов. Это звучит скучно, но именно это и есть инновация на практике — доведение известного процесса до такого уровня воспроизводимости, который позволяет гарантировать свойства конечного продукта в полимере, скажем, при экструзии ПВХ-профиля в мороз.

Приведу пример из личного опыта. Мы как-то закупали стеарат цинка для ответственного производства полимерных композиций. Партия от одного из старых местных поставщиков давала идеальный результат по текучести, но при длительном хранении в силосе начинала слеживаться. Коллеги из Hubei Huifu Nanomaterials Co. (их сайт, кстати, https://www.hifull.ru) предложили свой вариант. Вместо того чтобы говорить ?у нас лучше?, они прислали небольшой образец с подробной спецификацией по распределению частиц и остаточной влажности. Мы протестировали. Разница была в мелочах: их продукт имел чуть более узкий фракционный состав и специальную, очень лёгкую обработку поверхности, предотвращающую агломерацию. Это и было тем самым ?невидимым? улучшением. Компания, как указано в её описании, работает в сфере нанопорошков более 20 лет, и эта экспертиза чувствуется в подходе — они мыслят не тоннами, а свойствами.

Оборудование и ?ноу-хау?: что важнее?

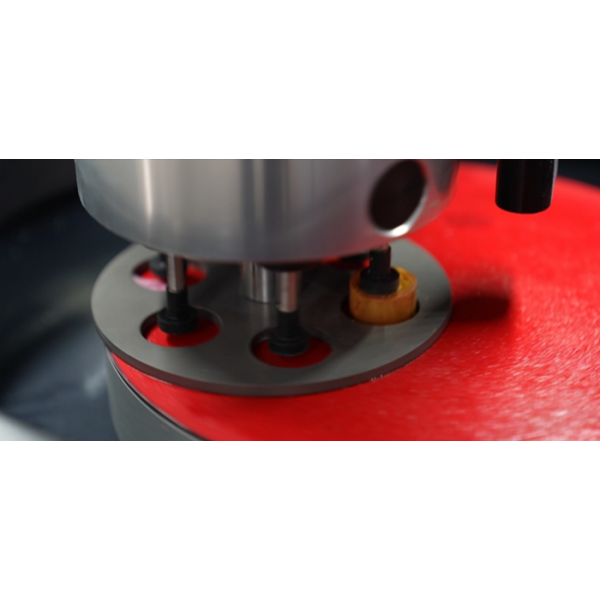

Здесь часто возникает спор. Можно купить самое современное немецкое или японское оборудование для синтеза и обработки. Но это не даст вам готового рецепта. Китайский путь, который я наблюдал, — это симбиоз хорошего (не всегда самого дорогого) оборудования и огромного массива эмпирических данных, накопленных технологами. Они методом проб и ошибок выяснили, как поведёт себя тот же фумированный диоксид кремния при изменении скорости подачи исходных силикатов на 5%. Их ?ноу-хау? — в этих тысячах записей в журналах смен, в опыте старшего мастера, который на слух может определить сбой в распылительной сушилке.

Я помню посещение одного завода в провинции Хубэй (не тот, что упомянут выше). Нам показывали линию по производству гидрофобного диоксида кремния. Оборудование было смешанным: реакторы китайской сборки, а вот система контроля — Siemens. Но главный инженер с гордостью показывал не панель управления, а самодельную систему тонкой очистки газов на выходе из печи, которую они сами сконструировали и дорабатывали несколько лет. ?Это чтобы наш ?нано-дым? не улетал в атмосферу и чтобы чистота продукта была выше, — сказал он. — В спецификациях к оборудованию такого нет?. Вот она, инновация снизу.

С другой стороны, бывают и тупиковые ветви. Был период, когда многие бросились делать ?сверхгидрофобные? покрытия на основе модифицированного SiO2. Гонка за углом смачивания привела к тому, что материал становился слишком дорогим и сложным в диспергировании. Некоторые заводы вложились в такие линии, но рынок для столь специфичных продуктов оказался узок. Пришлось перепрофилироваться, искать золотую середину. Это важный урок: инновация должна быть востребована рынком, а не только технически осуществима.

Специализация как драйвер развития

Раньше типичный китайский завод стремился делать всё: и диоксид кремния, и стеараты, и карбонаты. Сейчас тренд — на углубление в одну-две ключевые технологии. Это позволяет достичь того самого высочайшего уровня контроля. Если взять компанию Hubei Huifu Nanomaterials Co., их фокус, как следует из названия, — наноматериалы, и в частности фумированные. Фумированный (пирогенный) метод получения диоксида кремния — это высокотемпературный процесс, дающий продукт с очень высокой чистотой и развитой поверхностью. Сконцентрировавшись на этом, они смогли оптимизировать его для разных отраслей: от силиконовой резины до фармацевтики в качестве носителя.

Такая специализация рождает другой тип инноваций — сервисный. Клиент приходит не просто за порошком. Он приходит с проблемой: ?Мне нужно увеличить прочность на разрыв в таком-то каучуке?. И команда технологов, которая каждый день видит только кремнезём, уже имеет библиотеку решений: попробуйте наш продукт с такой-то удельной поверхностью и обработанный таким-то силаном. Они могут даже провести пробные испытания у себя в лаборатории на стандартном оборудовании. Это сильно ускоряет процесс внедрения.

Со стеаратами похожая история, но там специализация идёт по типу металла или по типу конечного применения. Один завод может специализироваться на стеаратах для ПВХ-индустрии, другой — на особо чистых стеаратах для косметики. Это разделение труда внутри самой индустрии — признак её зрелости.

Вызовы: экология, энергия и ?последняя миля?

Нельзя говорить об инновациях, не упомянув о давлении, которое их стимулирует. Главный вызов сейчас — экологический нормы. Производство как диоксида кремния, так и стеаратов связано с отходами, выбросами, потреблением воды и энергии. Модернизация, направленная на сокращение этого следа, — это огромная статья расходов и область для настоящих технологических прорывов. Например, внедрение систем замкнутого цикла для воды на мойках оборудования или рекуперация тепла от реакторов.

Энергоёмкость — отдельная боль. Фумированный процесс требует огромных затрат энергии. Поэтому сейчас много экспериментов с альтернативными источниками и оптимизацией тепловых контуров. Это непубличная, рутинная работа инженеров, но она критически важна для снижения себестоимости в долгосрочной перспективе.

И наконец, ?последняя миля? — логистика. Инновации в упаковке. Гидрофобные нанопорошки боятся влаги. Как их сохранить при морской перевозке? Разработка многослойных мешков с инертным газом, специальных контейнеров — это тоже часть цепочки создания ценности. Потеря качества при транспортировке сводит на нет все усилия технологов. Крупные игроки, включая Huifu, давно решили этот вопрос, но для средних это до сих пор головная боль.

Взгляд вперёд: что дальше?

Куда движется отрасль? На мой взгляд, дальнейшая конвергенция. Не будет отдельно диоксида кремния и отдельно стеаратов. Будут комплексные добавки, готовые смеси, ?мастербатчи?, где поверхность частицы SiO2 уже заранее модифицирована и оптимизирована для работы в паре со стеаратом или другим агентом. Это следующий логический шаг — продажа не материалов, а готовых функциональных решений.

Второй вектор — ещё большая цифровизация контроля. Внедрение систем AI для прогнозирования качества продукта на основе данных с датчиков в реальном времени. Это позволит не просто констатировать отклонение, а предупреждать его. В Китае над этим активно работают, так как это прямо отвечает государственной стратегии ?Индустрия 4.0?.

И последнее. После пандемии и сбоев в цепях поставок даже западные компании стали смотреть на китайских поставщиков не как на источник дешёвого сырья, а как на стратегических партнёров, обладающих глубокой экспертизой. Это меняет правила игры. Теперь инновации — это валюта для диалога на равных. И такие компании, как Hubei Huifu Nanomaterials Co., с их более чем 20-летним опытом в конкретной узкой нише, находятся в очень хорошей позиции. Их история, начавшаяся в 2014 году с фокуса на наноматериалах в Ичане, — это как раз пример современного китайского специализированного производителя, который вкладывается в глубину, а не в ширину ассортимента. И в этом, пожалуй, и заключается главная инновация — в изменении самой философии производства.