-

Эл. почта

Hifull@hifull.com

Китайский пищевой диоксид кремния: инновации?

2026-01-03

Когда слышишь ?китайский диоксид кремния?, первое, что приходит в голову — это, конечно, объёмы и цена. Но за последние лет пять-семь картина сильно изменилась. Многие до сих пор считают, что всё сводится к дешёвому наполнителю или антислеживателю, но это уже не так. Вопрос в том, где проходит грань между стандартным продуктом и реальными инновациями в этой, казалось бы, консервативной сфере. И китайские производители здесь — далеко не просто статисты.

От ?белого порошка? к специфике применения

Раньше работа часто строилась по принципу ?есть SiO2, марка такая-то, берите?. Сейчас же разговор начинается с вопроса: ?Для чего? Для сыпучих продуктов, для прозрачных напитков, для систем доставки активных веществ??. Это ключевой сдвиг. Пищевой диоксид кремния перестал быть универсальным. Например, для модификации текстур в спортивном питании нужна одна структура пор и гидрофобность, а для стабилизации эфирных масел в напитках — совершенно другая, часто с упором на чистоту и минимальное влияние на вкус.

Помню, лет шесть назад мы столкнулись с проблемой при работе с одним европейским заказчиком, производителем сухих смесей для выпечки. Они жаловались на нестабильную текучесть конечного продукта. Оказалось, мы поставляли стандартный E551, но их рецептура и условия хранения (высокая влажность) требовали более гидрофобной модификации. Тогда это было для нас небольшим откровением — просто антислеживателя уже недостаточно. Пришлось углубляться в обработку поверхности частиц.

Именно здесь многие китайские лаборатории и сделали рывок. Речь не о фундаментальных открытиях, а о прикладной инженерии под конкретную задачу. Умение тонко варьировать параметры синтеза — размер частиц, распределение по фракциям, площадь поверхности, степень силилирования — вот что стало товаром. Это уже не сырьё, а инженерный компонент.

Где кроются реальные сложности?

Главный вызов — не в синтезе как таковом, а в стабильности партий. Можно сделать одну прекрасную пробную партию в лаборатории, а в промышленном масштабе получить разброс параметров. Особенно это касается наноразмерных фракций, которые сейчас всё чаще запрашивают. Контроль за агрегацией частиц — это отдельная головная боль на производстве.

Ещё один нюанс, о котором редко говорят в открытую, — это исходное сырьё. Качество силиката натрия или других прекурсоров напрямую влияет на конечную чистоту по тяжёлым металлам и остаточным ионам. Здесь у китайских производителей ситуация неоднородная. Те, кто работает на экспорт в строгие юрисдикции (ЕС, США), выстроили жёсткий входной контроль, часто используя сырьё от одного-двух проверенных поставщиков. Другие могут экономить, что потом вылезает в проблемах с сертификацией.

Например, был у нас опыт с поставкой для производителя жевательных резинок. Требовался диоксид кремния с очень низким содержанием железа, чтобы не было малейшего намёка на посторонний привкус и чтобы цвет оставался идеально белым. Пришлось фактически пересматривать всю цепочку, включая материал реакторов и трубопроводов на этапе промывки, чтобы минимизировать риски загрязнения. Это типичная ?невидимая? работа, которая и формирует ценность продукта.

Кейс: не только как антислеживатель

Один из самых показательных проектов последних лет — это использование диоксида кремния в системах капсулирования. Речь идёт не о твёрдых желатиновых капсулах, а о создании микрокапсул или адсорбционных носителей для жирорастворимых витаминов, ароматизаторов, пробиотиков. Здесь диоксид кремния выступает как матрица, обеспечивающая стабильность и контролируемое высвобождение.

Мы сотрудничали с одной компанией, которая хотела создать сухую форму витамина D3 для обогащения молочных смесей. Жидкая форма создавала сложности в дозировании и хранении. Использование высокопористого диоксида кремния с точно рассчитанным размером пор позволило адсорбировать и стабилизировать масляный раствор витамина, превратив его в сыпучий порошок. Это прямой пример перехода от пассивной добавки к функциональному ингредиенту.

Провалы, конечно, тоже были. Пытались как-то адаптировать одну из наших марок для инкапсуляции очень летучего цитрусового ароматизатора. Лабораторные тесты были хороши, но при масштабировании процесса напыления не удалось добиться равномерного распределения ароматизатора в порах. Часть его просто улетучивалась на этапе сушки, экономика проекта становилась отрицательной. Пришлось признать, что конкретно эта марка и технология не подходят, и вернуться к этапу подбора параметров носителя. Инновации — это часто путь проб и ошибок.

Роль специализированных производителей

В этом контексте интересно посмотреть на компании, которые изначально заточены под такие сложные задачи. Вот, например, Hubei Huifu Nanomaterials Co. (https://www.hifull.ru). Они позиционируются не просто как производитель, а как компания, специализирующаяся на исследованиях и разработках в области напылённых нанопорошковых материалов. Их история в более чем 20 лет — это серьёзный задел. Когда видишь такие портфолио, понимаешь, что речь идёт о глубокой специализации.

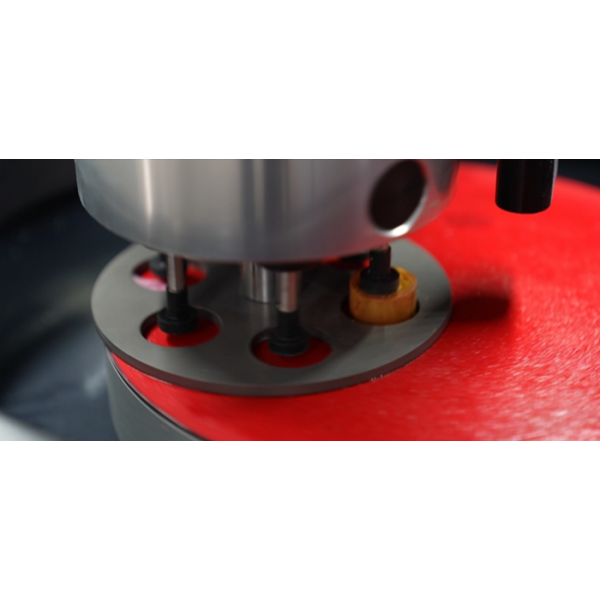

Важен их акцент на ?fumed? (пирогенном) методе. Это дороже, чем осаждённый метод, но даёт другой уровень контроля над чистотой и структурой частиц — высокодисперсный, с высокой удельной поверхностью, минимальным количеством агломератов. Для многих высокотехнологичных применений в пищевой и фармацевтической промышленности это критически важно. Такие компании, как АО Хубэй Хуэйфу Наноматериалы, работают в премиальном сегменте, где и разворачивается реальная конкуренция за инновации.

Их расположение в Ичане, провинции Хубэй, тоже не случайность — это регион с развитой химической промышленностью и доступом к логистике (река Янцзы). Для экспортно-ориентированного производства это большое преимущество. Видно, что компания строит свою стратегию не на цене тонны, а на цене за решенную проблему клиента.

Будущее: регулирование и новые ниши

Всё упирается в регулирование. Европейское EFSA и американское FDA постоянно пересматривают требования к чистоте, размерам частиц, миграции. Инновации должны быть не только технологическими, но и регуляторными. Успешный производитель сегодня — это тот, кто может не только разработать новый продукт, но и провести его полную токсикологическую оценку и получить все необходимые одобрения. Это долго и дорого.

Перспективные ниши видны в области персонализированного питания и foodtech. Например, использование диоксида кремния в качестве носителя для ферментов или пребиотиков в функциональных продуктах. Или создание ?умных? смесей, где диоксид кремния помогает контролировать скорость гидратации и смешивания разных компонентов, что важно для автоматизированных кухонь будущего.

Так что, отвечая на вопрос в заголовке: да, инновации есть, и они вполне реальны. Но это не громкие прорывы, а кропотливая работа по адаптации известного материала под всё более сложные и специфические требования рынка. Китайские игроки здесь уже не догоняют, а в некоторых сегментах задают тон, потому что научились быстро и гибко реагировать на запросы. Главное — смотреть не на страну происхождения, а на конкретного производителя, его экспертизу и готовность погружаться в детали вашей задачи. Именно в деталях сейчас и рождается вся конкуренция.