-

Эл. почта

Hifull@hifull.com

Китайские производители пирогенного диоксида кремния: технологии и экология?

2026-01-11

Когда слышишь ?китайский пирогенный диоксид кремния?, в голове часто всплывает стереотип: огромные заводы, дым, дешевая рабочая сила и продукция ?как получится?. Я сам лет десять назад так думал, пока не начал плотно работать с поставщиками из провинции Хубэй и Шаньдун. Реальность, как обычно, оказалась сложнее и интереснее. Главный парадокс, который бросается в глаза сейчас: именно экологические требования, ужесточающиеся с бешеной скоростью, стали драйвером для реальных технологических сдвигов, а не просто для отчетов на бумаге. Но и здесь не все однозначно — разрыв между передовыми заводами и отстающими колоссальный.

От ?силиконовой долины? до реального цеха: как менялась технологическая база

Раньше все упиралось в объем. Классический процесс в плазменной печи, гидролиз тетрахлорида кремния — схема известная десятилетиями. Китайские инженеры тогда решали главную задачу: как сделать печь больше, а управление процессом — хоть как-то стабильным. Посещал я в конце 2000-х один комбинат под Уханем: шум, жар, персонал в ватных масках, а про точность гранулометрического состава речи не шло — партия на партию не приходилась. Но цена была конкурентоспособной, и мир покупал.

Перелом, на мой взгляд, начался после 2015-го. Не столько из-за моды на нанотехнологии, сколько из-за конкретных запросов от производителей силиконовых герметиков, высокоэффективных каучуков и даже отраслей вроде фармокосметики. Им нужен был не просто ?аэросил?, а материал с заданной удельной поверхностью, чистотой и, что критично, стабильностью свойств. Это заставило пересмотреть все — от чистоты сырья (того же металлургического кремния) до системы охлаждения и сбора продукта. Внедрили лазерные анализаторы размера частиц в реальном времени, стали экспериментировать с различными горелками для лучшего смешения потоков. Это уже не кустарное производство.

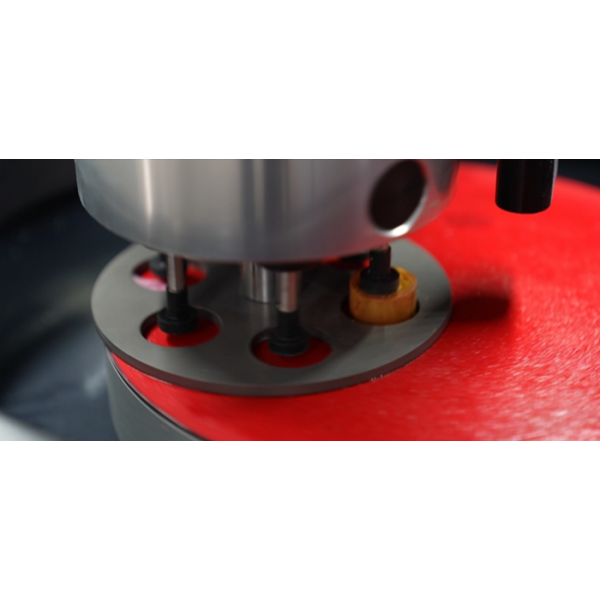

Вот конкретный пример из практики: компания Hubei Huifu Nanomaterials Co. из Ичана. Они позиционируют себя как специалисты с 20-летним опытом в нанопорошках, и в их случае это не просто цифра в рекламе. Я видел их линию по производству диоксида кремния для электронных силиконов. Там стоит многоступенчатая система очистки исходного тетрахлорида, а контроль температуры в реакторе — с точностью до десятков градусов, что для таких процессов очень серьезно. Результат — низкое содержание ионов хлора, предсказуемая гидрофобность после обработки. Но и их путь был не гладким: в начале 2010-х у них были проблемы с агломерацией частиц в готовом продукте, пришлось полностью переделывать систему аспирации и транспортировки порошка.

Экология: не просто фильтры на трубе, а пересмотр всей цепочки

С экологией у китайских производителей долгое время была простая связь: поставил рукавный фильтр или электрофильтр — и ладно. Стоки? Ну, есть отстойник. Сейчас это не работает. Во-первых, давление со стороны местных властей в регионах, где сосредоточена промышленность, стало запредельным. Во-вторых, это вопрос экономики. Пирогенный диоксид кремния — процесс энергоемкий, а побочный продукт — соляная кислота и много тепла.

Современные проекты, например, тот же завод в Ичане, который я упоминал, строятся с расчетом на замкнутый цикл. Отработанный хлороводород не просто утилизируется, а возвращается в процесс или поставляется соседним предприятиям. Тепло от реакторов идет на подогрев воды или выработку пара для собственных нужд. Это уже не затраты, а инвестиции, которые окупаются за 3-5 лет. Но так могут позволить себе далеко не все. Мелкие цеха, которых еще немало в сельской местности, часто не выдерживают затрат на такие системы и либо закрываются, либо уходят в ?тень?, что создает другую проблему — рынок дешевого некондиционного продукта.

Самое сложное в экологической теме — это контроль выбросов мелкодисперсной пыли самого диоксида кремния на этапе фасовки и отгрузки. Многие европейские клиенты спрашивают об этом первым делом. Решение — полностью герметичные линии транспортировки порошка и фасовочные станции с избыточным давлением. Видел такие на нескольких заводах, но их обслуживание — головная боль для технологов, постоянно что-то забивается. Борьба идет ежедневная.

Гидрофильный vs гидрофобный: где кроется реальное ноу-хау

Для непосвященного разница — в обработке силанами. На деле же все начинается гораздо раньше. Качество гидрофильного диоксида кремния определяет стабильность процесса гидрофобизации. Если в исходном продукте есть неконтролируемые агломераты или высокое содержание влаги, то реакция с органосиланом пойдет неравномерно, партия будет неоднородной.

Китайские технологи в этом плане сделали большой шаг вперед. Они научились тонко управлять параметрами поверхности частиц на этапе синтеза, регулируя, например, скорость охлаждения продукта. Это позволяет получать гидрофильную основу с очень активными силанольными группами, которая потом идеально ?принимает? покрытие. Для специальных применений, например, в силиконовых герметиках для солнечных панелей, это критически важно — от этого зависит долговечность всего модуля.

Но и здесь есть подводные камни. Однажды столкнулся с ситуацией, когда партия гидрофобного диоксида кремния от вроде бы надежного поставщика стала причиной брака в производстве жидких силиконов. Причина оказалась в остаточном катализаторе (органическом соединении олова), который использовали на этапе гидрофобизации для ускорения реакции. Поставщик сэкономил на ступени отмывки. Это пример того, как погоня за ценой может убить все технологические преимущества.

Рынок и логистика: почему не все упирается в цену за тонну

Глобально, китайские производители сейчас делятся на три эшелона. Первый — это крупные игроки, часто с государственным участием или входящие в холдинги, которые работают на долгосрочные контракты с мировыми химическими гигантами. Их продукция — это высший пилотаж, и цена здесь не главный аргумент. Второй эшелон — средние предприятия, подобные Hubei Huifu, которые нашли свою нишу в специальных применениях (электроника, специальные покрытия, высококачественные эластомеры). Их сила — гибкость и готовность делать небольшие партии под конкретного заказчика. И третий — производители стандартного товарного продукта для строительной химии, шинной промышленности, где главный критерий — цена.

Логистика — отдельная история. Пирогенный диоксид кремния — легкий, объемный порошок. Его перевозка в мешках — это риск порчи упаковки и потерь. Все больше клиентов требуют биг-бэги или даже поставки в контейнерах-силосах. Китайские производители адаптировались: современные заводы имеют собственные линии фасовки в биг-бэги с системами обеспыливания. Но для экспорта в Россию или Казахстан, например, критична устойчивость упаковки к длительной перевозке и перепадам температур — конденсат внутри контейнера убивает все свойства продукта. Приходится совместно с поставщиком подбирать многослойную мешковину и строгий режим кондиционирования перед отгрузкой.

Что будет дальше? Давление в сторону ?зеленого? производства будет только расти. Видится, что следующий технологический рывок будет связан с поиском альтернативных, менее энергоемких методов синтеза или с использованием возобновляемого сырья. Некоторые лаборатории в Китае уже экспериментируют с получением кремнезема из рисовой шелухи, но до промышленных масштабов еще далеко. Пока что фокус — на доведении до совершенства и максимальной эффективности существующего плазменно-химического процесса. И, что важно, на умении стабильно воспроизводить результат не на одной опытной линии, а на всех работающих реакторах завода. В этом, пожалуй, и заключается сегодняшнее главное соревнование.