-

Эл. почта

Hifull@hifull.com

Чем отличаются диоксид кремния и пирогенный?

2026-01-06

Частенько слышу этот вопрос, и не только от новичков. Многие, даже поработав с материалами, путаются в сути. Все знают, что это SiO2, но на этом сходство заканчивается. Основная путаница — считать пирогенный диоксид кремния просто одной из разновидностей. Это как сравнивать древесный уголь и алмаз: в основе углерод, а свойства — небо и земля. Попробую разложить по полочкам, как это вижу на практике.

Суть отличий: не просто разный процесс

Главное, что нужно уяснить — это принципиально разные материалы с точки зрения генезиса и, как следствие, архитектуры частиц. Диоксид кремния — это общее, родовое название. Под ним скрывается всё: и кварцевый песок, и аморфный осаждённый, и тот самый пирогенный. А вот пирогенный диоксид кремния (или аэросил, это его второе распространённое имя) — это конкретный продукт, полученный в пламени. Вот это в пламени — ключевое.

Представьте себе: берут летучие соединения кремния, например, тетрахлорид кремния, и сжигают их в смеси водорода и кислорода. Высокая температура, мгновенная реакция — и образуются мельчайшие шарики SiO2. Они, сталкиваясь в горячей зоне, спекаются в те самые первичные частицы, которые потом, остывая, образуют рыхлые, разветвлённые цепочки-агрегаты. Эта трёхмерная сетчатая структура — его фирменный знак. Никакой другой процесс такой морфологии не даст.

А теперь возьмём, к примеру, осаждённый диоксид кремния. Его получают в жидкой фазе, из силикатов, путём осаждения кислотой. Там идёт рост частиц по-другому, они более плотные, часто с пористой структурой внутри самих частиц. Изначальная затравка и среда роста диктуют совсем иную геометрию. Поэтому, когда кто-то говорит нам нужен диоксид кремния как загуститель, это сразу не вопрос. Нужно спрашивать: Для какой среды? Для полиэфирной смолы или для зубной пасты? Ответ определит выбор между пирогенным и осаждённым.

Пирогенный: где его сила и где подводные камни

Сила пирогенного диоксида — в его поверхности. Удельная поверхность у хороших марок зашкаливает за 200, а то и 300 м2/г. Это достигается именно благодаря мелким первичным частицам (нанометрового размера) и их рыхлому объединению в агрегаты. На практике это означает выдающуюся тиксотропию — способность загущать жидкости, образуя гель, который легко разрушается при сдвиге и снова восстанавливается в покое. Идеально для красок, герметиков, гелей.

Но здесь же и главная головная боль. Эта же огромная поверхность делает его гигроскопичным монстром. Открыл мешок в цеху с высокой влажностью — и всё, материал начал комковаться, потерял сыпучесть. Потом эти комки в системе диспергирования — мучение. Приходится строго контролировать условия хранения и сразу пускать в работу. Однажды на небольшом производстве лаков пренебрегли этим, закупили паллеты и оставили на неотапливаемом складе на зиму. Весной получили каменные глыбы вместо порошка, которые пришлось дробить, а это убило дисперсность и, как следствие, загущающие свойства. Убытки были чувствительные.

Ещё один нюанс — чистота. Поскольку процесс высокотемпературный, из сырья выгорает почти всё лишнее. Поэтому пирогенный диоксид, как правило, очень чистый, содержание SiO2 часто выше 99.8%. Это критично для электроники, оптических клеев, силиконовой косметики. Но за чистоту платят деньгами — процесс энергоёмкий и дорогой.

Осаждённый диоксид: работающий лошадка

А вот осаждённый диоксид кремния — это часто рабочая лошадка для менее требовательных, но массовых применений. Его сила — в способности давать объём, быть наполнителем и умеренным загустителем одновременно. В тех же шинах, резинотехнических изделиях он — ключевой усилитель. Там важна не только поверхность, но и структура пор внутри частиц, которая влияет на взаимодействие с каучуком.

С ним обычно проще в обращении. Он менее гигроскопичен, часто поставляется в гранулированной форме для лучшей сыпучести. Стоимость, как правило, заметно ниже пирогенного. Но и магия тиксотропии в прозрачных системах у него слабее. Попробуйте загустить им силиконовое масло до гелеобразного состояния — получится паста с комками, система не будет прозрачной и стабильной. Пирогенный же даст идеально прозрачный и стабильный гель.

Вот вам практический кейс: разрабатывали полирующую пасту для камня. Нужен был абразивный компонент, но при этом паста не должна была расслаиваться в тубе. Пробовали осаждённый диоксид — абразивность была хорошая, но паста через неделю отдавала масло. Перешли на пирогенный, подобрав марку с определённым размером агрегатов. Паста стала стабильной, но себестоимость подскочила. Пришлось искать компромисс и использовать комбинацию, где пирогенный играл роль загустителя-стабилизатора, а осаждённый — основного абразива. Это и есть инженерная работа с этими материалами.

Выбор поставщика: на что смотреть кроме цены

Когда дело доходит до закупок, тут уже начинается другая история. Важно понимать, что даже в рамках пирогенных или осаждённых диоксидов есть десятки марок, и каждая — под свою задачу. Один и тот же производитель может иметь линейку продуктов с разной удельной поверхностью, гидрофобностью (поверхность обработана силанами), насыпной плотностью.

Сейчас на рынке много игроков, в том числе из Азии. Качество, скажу прямо, очень разное. Некоторые могут стабильно годами поставлять продукт, а у других от партии к партии пляшет и поверхность, и pH водной суспензии. Это убивает любое стабильное производство. Поэтому так важны не только спецификации, но и репутация, и готовность поставщика предоставить детальные паспорта и консультацию.

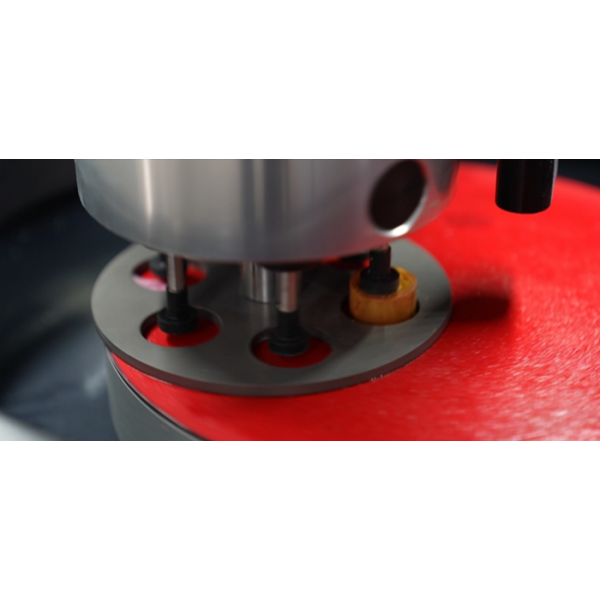

К примеру, если говорить о специализированных нанопорошковых материалах, то можно обратить внимание на компании с серьёзной исследовательской базой. Вот, допустим, АО Хубэй Хуэйфу Наноматериалы (Hubei Huifu Nanomaterials Co.). Они, судя по информации, основаны ещё в 2014 году в Ичане и заявляют о более чем 20-летнем опыте в области фумированных (то есть пирогенных) нанопорошков. Для индустрии это значительный срок, который обычно означает наработанные технологии и, что критично, контроль над процессом. Когда производитель глубоко в теме, он не просто продаёт белый порошок, а может предложить решение под конкретную проблему: ваш компаунд течёт после отверждения? попробуйте нашу гидрофобную марку с поверхностью 150 м2/г. Это дорогого стоит.

Заключительные мысли: не материалы, а инструменты

Так чем же они отличаются? Грубо говоря, пирогенный диоксид кремния — это высший пилотаж, инструмент для тонкой настройки реологии, прозрачности, механических свойств в высокотехнологичных составах. Он капризный, дорогой, но незаменимый там, где нужна чистота и максимальный эффект от малых добавок.

Осаждённый диоксид — это рабочая лошадка для массовых применений, где важна комплексная эффективность и стоимость. Он более предсказуем в обработке, но имеет свои ограничения по чистоте и загущающей способности в неполярных средах.

Самая большая ошибка — пытаться заменить один другим по формальному признаку содержание SiO2. Не получится. Нужно отталкиваться от задачи: какая вязкость нужна, в какой среде, каков бюджет, требования к прозрачности и электрическим свойствам. Только ответив на эти вопросы, можно выбрать между аэросилом и его младшим братом. И помнить, что иногда лучший результат даёт их синергия в одной рецептуре.