-

Эл. почта

Hifull@hifull.com

Китайский диоксид кремния: инновации в производстве?

2025-12-31

Когда слышишь ?китайский диоксид кремния?, первое, что приходит в голову многим — это огромные объемы, низкая цена и, увы, вопросы по стабильности качества. Я сам долго так думал, пока не начал плотно работать с сырьем из разных источников. Оказалось, картина куда сложнее, и сегодняшний Китай в этой области — это не монолит, а целый спектр подходов: от традиционного ?гнать тоннаж? до действительно интересных инженерных решений на уровне процесса. Инновации там часто не в громких заявлениях, а в тихой доводке технологии, чтобы выжать из нее дополнительную процентную долю чистоты или добиться более стабильного размера частиц. Но и подводных камней хватает.

От сырья к процессу: где кроется разница

Основное сырье — силикат натрия, он же жидкое стекло. Казалось бы, все просто: нейтрализация кислотой, осаждение, промывка, сушка, помол. Ключ — в контроле каждого этапа. Китайские производители, особенно те, что работают на внутренний рынок высоких требований (например, для силиконовых герметиков или пищевой промышленности), научились виртуозно играть на параметрах. Температура осаждения, скорость добавления реагентов, pH-профиль всей реакции — малейшее отклонение, и партия может ?поплыть?. У нас был случай, когда из-за смены партии жидкого стекла у поставщика (а он, в свою очередь, сменил источник кварцевого песка) вся логика процесса, которую мы годами отлаживали с одним заводом, дала сбой. Получили материал с аномально высокой удельной поверхностью, который совершенно не подходил для нашей рецептуры. Это был наглядный урок зависимости.

Инновации здесь часто эволюционные. Например, внедрение многостадийного осаждения. Не просто залить кислоту, а делать это в несколько приемов с разной интенсивностью. Это позволяет лучше контролировать рост первичных частиц и их агрегацию. На словах звучит просто, но на практике требует переделки реакторного парка и тонкой настройки автоматики. Не каждый завод готов на такие инвестиции без гарантированного контракта.

Еще один момент — промывка. Остаточные ионы натрия и сульфатов — бич для многих применений. Эффективная противоточная фильтрация и использование деионизированной воды на последних стадиях — это уже признак серьезного подхода. Я видел линии, где система промывки и контроль проводимости фильтрата выглядят более продвинуто, чем сам реакторный узел. Это и есть та самая ?тихая? инновация, которая напрямую влияет на чистоту продукта.

Пыль и гранулы: битва за форму

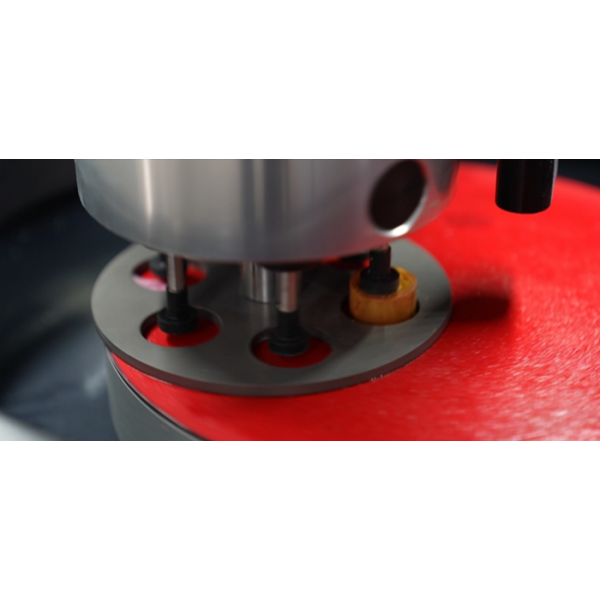

Рынок требует разное. Кто-то берет классический порошок, кто-то — гранулированные формы для снижения пыления. Технология грануляции — отдельная песня. Не просто спрессовать пыль в таблетки, а получить прочные, но легко диспергируемые гранулы. Здесь китайские инженеры активно экспериментируют со связующими (минимальное количество, чтобы не влияло на свойства) и методами формования. Сухая грануляция, мокрая, распылительная сушка с агломерацией — у каждого метода свои плюсы и минусы по энергозатратам и конечной структуре.

Помню, мы тестировали образцы гранулированного диоксида кремния от нового поставщика. В лаборатории все было прекрасно: сыпучесть отличная, пыли почти нет. Загрузили в реальный смеситель на производстве — и через несколько минут работы поднялось такое облако мелкой фракции, что пришлось останавливать линию. Оказалось, гранулы были недостаточно прочными на истирание. Производитель, получив фидбэк, через полгода прислал новые образцы — уже с модифицированной технологией упрочнения. Сработало. Это пример того, как обратная связь с конечным пользователем двигает их внутренние улучшения.

С пылевидными формами тоже не все однозначно. Казалось бы, чем мельче помол, тем лучше. Но для нанопорошков встает жуткая проблема — транспорт и хранение. Материал ?дышит?, слеживается, его сложно точно дозировать. Некоторые производители сейчас предлагают преддиспергированные пасты или суспензии диоксида кремния, что для многих лакокрасочных или полимерных производств — спасение. Но тут встает вопрос стабильности такой дисперсии при хранении и, конечно, цены за литр.

Специальные марки: за пределами наполнителя

Самый интересный сегмент — это функционализированный диоксид кремния. Здесь инновации наиболее заметны. Речь уже не просто о чистоте и размере частиц, а о модификации поверхности. Силанизация, покрытие полимерами, введение в структуру других оксидов — для придания гидрофобности, совместимости с конкретной полимерной матрицей, антибактериальных или каталитических свойств.

Например, для полиуретановых систем критически важен гидрофобный диоксид кремния, который не будет впитывать влагу из воздуха и мешать реакции. Китайские лаборатории сейчас предлагают десятки вариантов таких модификаций, часто под конкретную задачу заказчика. Правда, с масштабированием бывают проблемы: лабораторная партия в 5 кг и промышленная в 5 тонн — это две большие разницы. Однородность покрытия на большой массе — серьезная технологическая задача.

Еще одно направление — мезопористые структуры для катализа или сорбции. Это уже высшая лига. Тут важен не только размер пор, но и их форма и распределение. Конкуренция с европейскими и японскими производителями здесь жесткая, и китайские компании делают ставку на стоимость и гибкость. Видел интересные разработки в области диоксида кремния с контролируемой пористостью для систем медленной доставки агрохимикатов. Идея в том, чтобы частица работала как микрокапсула. Технологически это очень сложно, но если удастся вывести на стабильный уровень, это будет прорыв.

Кейс: от лаборатории к заводу

Хочу привести в пример одну компанию, с которой мы давно сотрудничаем — Hubei Huifu Nanomaterials Co.. Их сайт — https://www.hifull.ru — довольно аскетичен, но за ним стоит реальный опыт. АО Хубэй Хуэйфу Наноматериалы, основанная в 2014 году в Ичане (провинция Хубэй), заявляет о более чем 20-летнем опыте в области напыленных нанопорошковых материалов. Это важно: часто за новым названием стоит коллектив с длинной историей работы на каком-нибудь государственном НИИ или заводе.

Мы начинали с ними с простых марок осажденного диоксида кремния для резиновых смесей. Качество было стабильным, но ничем не выдающимся. Переломный момент наступил, когда нам понадобился материал с очень узким распределением частиц для специального оптического силикона. Своими силами мы ничего подходящего не нашли. Обратились к ним с четким ТЗ. Их инженеры не стали сразу обещать золотые горы, а запросили время на эксперименты. Через два месяца прислали три лабораторных образца, каждый — с немного разным профилем осаждения.

Третий образец подошел идеально. Но дальше началось самое сложное — масштабирование. Первая промышленная партия (условно, 500 кг) была близка, но не идентична лабораторному образцу по насыпной плотности. Пришлось совместно ?докручивать? стадию сушки. Они оперативно вносили изменения, мы тестировали каждую новую подпартию. В итоге вышли на кондицию. Что мне импонирует в таком подходе — это готовность идти от задачи, а не пытаться впарить уже готовое, но не совсем подходящее. Конечно, не все их проекты заканчиваются успехом — были и тупиковые ветки разработок, от которых пришлось отказаться из-за неподъемной себестоимости. Но сам процесс взаимодействия показателен.

Вызовы и будущее: не только цена

Главный вызов для китайских производителей сегодня — уже не столько объем или цена, а предсказуемость и ?инженерия под заказ?. Мировой рынок требует все более специализированных решений. Старая модель ?производим три стандартные марки на все случаи жизни? работает все хуже. Нужна гибкость.

Второй вызов — экология и энергоэффективность. Процесс производства диоксида кремния довольно энергоемкий, особенно стадии сушки и кальцинации. Внедрение рекуперации тепла, замкнутых циклов промывки — это уже не инновация, а необходимость для выживания в условиях ужесточающихся норм. Те заводы, которые в это инвестируют, закладывают основу для долгосрочной конкурентоспособности, даже если их продукт будет чуть дороже.

И, наконец, логистика и упаковка. Качественный диоксид кремния можно испортить плохим мешком, который рвется в контейнере, или перепадами температуры и влажности при морской перевозке. Продуманная многослойная упаковка с защитой от влаги — это такая же часть качества продукта, как и его химический состав. На это стали обращать внимание только в последние годы.

Так что, отвечая на вопрос из заголовка: инновации в производстве китайского диоксида кремния есть, но они стали менее шумными и более прикладными. Это оптимизация процессов, углубление в детали, работа над чистотой и стабильностью, а также движение в сторону сложных, функционализированных продуктов. Драйвером выступает уже не только внутренний рынок, но и требования глобальных цепочек поставок, где ?примерно подходит? больше не работает. И в этой гонке выигрывают те, кто умеет слушать клиента и готов непрерывно возиться с технологией, а не просто продавать товар из каталога.