-

Эл. почта

Hifull@hifull.com

Китайский аэросил: технологии и экология?

2026-01-05

Когда говорят про китайский аэросил, часто сразу думают о масштабах и дешевизне. Но за этим стоит куда более сложная картина — постоянная гонка между технологическим рывком и экологическими требованиями, которые здесь ужесточаются не по дням, а по часам. Многие до сих пор считают, что главное — это выход на тоннаже, а все остальное приложится. Опыт же подсказывает, что ключевой узел — это как раз ?все остальное?: сырье, процесс, контроль выбросов и та самая стабильность параметров, которая и отличает товарный продукт от просто порошка.

От сырья к структуре: где кроется технологический вызов

Основная история начинается не с реактора, а с сырья. Классический путь — тетрахлорид кремния. Казалось бы, процесс отработан десятилетиями. Но в Китае активно развивают и альтернативные маршруты, например, из металлургического кремния или даже из отходов сельского хозяйства, вроде рисовой шелухи. Это не просто ?зеленый? пиар. За этим стоят реальные попытки снизить зависимость от импорта сырья и удешевить входной билет. Проблема в том, что каждый новый тип сырья привносит свои примеси, что напрямую бьет по чистоте и однородности конечного нанопорошка. Приходится тонко настраивать весь технологический цикл под конкретную партию.

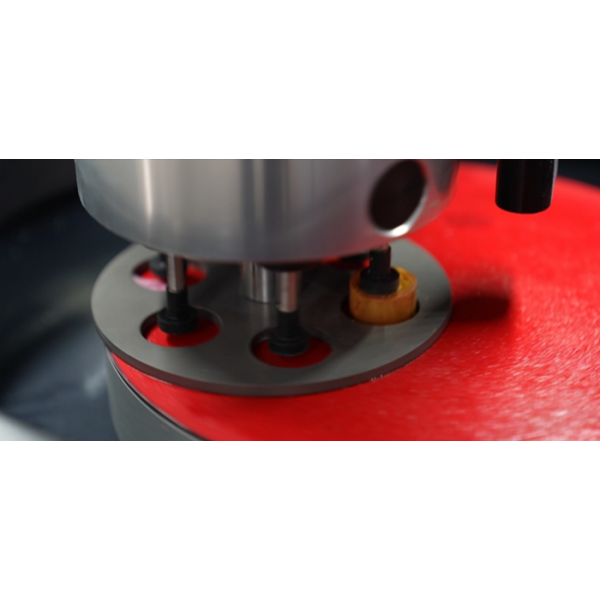

Сам синтез в пламенном реакторе — это балансирование на грани. Температура пламени, скорость подачи сырья, гидродинамика потока. Малейший сдвиг — и вместо нужного удельной поверхности 200 м2/г получишь 150 или 300. А это уже другой продукт, другой рынок. В свое время мы потратили несколько месяцев, чтобы ?поймать? стабильный режим для одного конкретного заказа на аэросил с повышенной гидрофобностью. Оказалось, что проблема была в сезонных колебаниях температуры и влажности воздуха, поступающего на горение. Пришлось дорабатывать систему подготовки воздуха — мелочь, которая не описана в учебниках.

И вот здесь часто возникает разрыв между лабораторной установкой и промышленной линией. В пробирке все получается идеально. А в цеху с производительностью в десятки тонн в месяц начинаются нюансы: неравномерность прогрева объема реактора, спекание частиц на стенках, сложности с равномерным впрыском модифицирующих добавок для придания тех же гидрофобных свойств. Многие китайские производители прошли через этап, когда продукт от партии к партии ?плясал?. Сейчас лучшие из них вышли на очень достойный уровень контроля.

Экология: не просто фильтры на трубе

Раньше экологический вопрос часто решался по остаточному принципу. Сейчас это один из главных факторов, определяющих, будет ли завод вообще работать. Речь не только о выбросах хлористого водорода (HCl) и мелкодисперсной пыли. Весь процесс, от получения сырья до упаковки готового аэросила, попадает под пристальное внимание. Современные предприятия, такие как АО Хубэй Хуэйфу Наноматериалы (Hubei Huifu Nanomaterials Co.), строят свои производства с замкнутыми циклами рекуперации HCl и многоступенчатыми системами фильтрации, включая высокотемпературные электрофильтры и рукавные фильтры с тонкой очисткой.

Но технологии очистки — это капитальные затраты и операционные расходы. Не каждый игрок может себе это позволить. Поэтому на рынке до сих пор существует градация. Крупные, современные заводы, часто расположенные в новых промышленных парках с жесткими нормативами, предлагают продукт, произведенный с соблюдением всех стандартов. И есть более мелкие производства, где контроль слабее, а цена ниже. Для покупателя это скрытый риск: экологические проблемы поставщика рано или поздно могут обернуться перебоями в поставках.

Интересный момент — утилизация побочных продуктов. Тот же солянокислый раствор после абсорбции HCl — это не просто отход. Его можно концентрировать и продавать как товарную соляную кислоту или использовать в других химических процессах на том же предприястве. Эффективность такой утилизации — показатель зрелости технологии и бизнес-модели. На сайте hifull.ru можно увидеть, что компания акцентирует внимание на полном цикле и современных методах, что косвенно говорит о ее подходе к комплексному решению экологических задач.

Применение и требования рынка: диктует ли экология технологию?

Спрос на китайский аэросил сегодня сильно сегментирован. Традиционные области — силиконы, герметики, покрытия — требуют стабильности. Но растущий сектор — это ?зеленые? технологии сами по себе. Например, добавка аэросила в композиты для легкого транспорта (чтобы снизить вес и, как следствие, выбросы CO2) или в специальные покрытия для солнечных панелей, повышающие их КПД. Здесь покупатель уже изначально чувствителен к экологическому следу самого материала.

Еще более жесткие требования идут от производителей пищевых добавок, косметики и фармацевтики. Тут важен не только конечный состав, но и прослеживаемость всей цепочки, чистота сырья, отсутствие риска микробиологического загрязнения. Производить такой продукт в цеху, где плохо контролируется пыль, — невозможно. Это подталкивает к созданию изолированных, автоматизированных линий с чистыми зонами для упаковки. Технология становится ?чистой? по определению.

Один из наших проектов несколько лет назад как раз столкнулся с этим барьером. Мы поставляли стандартный аэросил для полимеров, и клиент захотел начать пробные партии для нового направления — медицинских изделий. Оказалось, что наш стандартный производственный поток, даже дающий хороший химический анализ, не проходит по параметру общего количества частиц в воздухе в зоне фасовки. Пришлось проектировать и отстраивать отдельный, герметичный модуль для финальной стадии. Это был наглядный урок, как рыночный спрос напрямую модернизирует технологию.

Конкретный пример: взгляд на одного игрока

Если взять для примера упомянутую компанию АО Хубэй Хуэйфу Наноматериалы, основанную в 2014 году в Ичане, то ее позиционирование интересно. Они заявляют о специализации в фумированных нанопорошковых материалах более 20 лет, что намекает на глубокие технологические корни, возможно, уходящие в более ранние структуры или НИИ. Город Ичан — это не случайность. Регион имеет развитую химическую и гидроэнергетическую инфраструктуру, что важно для энергоемкого производства.

Судя по доступной информации, они делают ставку на специализированные продукты, а не на самый дешевый товарный аэросил. Фумированный метод (тот самый пламенный синтез) позволяет гибко варьировать свойства поверхности частиц. Значит, их технологический фокус — на создании материалов с заданными функциями: разной степенью гидрофобности, определенным влиянием на реологию. Это как раз ответ на запросы высокотехнологичных отраслей.

Для такого производителя экология — не просто статья расходов, а часть технологической идентичности. Современные системы очистки и рекуперации для них — обязательный инструмент, который, во-первых, обеспечивает устойчивость производства перед лицом ужесточающегося регулирования, а во-вторых, становится аргументом в продажах для требовательных западных или местных клиентов. Их сайт hifull.ru служит каналом коммуникации именно с таким рынком.

Будущее: сближение траекторий

Куда все движется? Мне видится, что траектории технологического развития и экологических требований окончательно сливаются. Нельзя будет создать прорывной, высокоэффективный наноматериал, используя ?грязные? процессы. Это технически и экономически неэффективно. Потери сырья, проблемы с воспроизводимостью, риски остановки производства из-за проверок — все это съедает мнимую выгоду от удешевления.

Технологическим стандартом становится комплексная автоматизация с онлайн-мониторингом ключевых параметров синтеза и выбросов. Это позволяет не только соблюдать нормы, но и, что критически важно, повышать выход годного продукта и его стабильность. Инвестиции в ?зеленые? технологии окупаются через повышение общей эффективности завода.

Китайский аэросил будущего — это не обязательно самый дешевый. Это, скорее, самый технологически отлаженный и предсказуемый продукт с четко документированным экологическим следом. И в этой гонке выиграют те, кто уже сейчас вкладывается не только в увеличение объемов, но и в глубину контроля над всем циклом — от выбора сырья до упаковки мешка. Остальные останутся в нише низкобюджетных применений с высокими рисками. И, судя по динамике, эта ниша будет неуклонно сужаться.