-

Эл. почта

Hifull@hifull.com

Китайские производители TiO2 и SiO2: инновации?

2026-01-20

Когда слышишь ?китайские производители TiO2 и SiO2?, первая мысль часто — объем, цена, а про инновации как-то задумываешься меньше. Многие до сих пор считают, что Китай — это в основном поставщик стандартных марок, работающих на апгрейд оборудования или удешевление рецептур. Но за последние лет пять-семь картина стала меняться, и меняться изнутри, не для галочки в отчете. Сам видел, как некоторые лаборатории и цеха перестраивают подход. Вопрос в другом: насколько эти инновации системны, а не точечны, и как они пробиваются через консерватизм рынка и самих производств.

От ?белого порошка? к специфике поверхности

Начнем с диоксида титана. Раньше главным параметром была белизна и чистота. Сейчас же разговор все чаще идет о модификации поверхности. Не просто нанести Al2O3 или SiO2, а точно рассчитать слой, комбинировать покрытия под конкретного конечного потребителя. Например, для полимеров — один тип гидрофобизации, для УФ-защиты в косметике — совершенно другой, с высокой дисперсностью и стабильностью в эмульсиях.

Помню, лет шесть назад мы с коллегами из одного НИИ пытались адаптировать немецкий рецепт поверхностной обработки для местного сырья. Получился кошмар — агломераты, потеря укрывистости. Оказалось, не учли pH суспензии на этапе осаждения и скорость подачи модификатора. Пришлось почти с нуля пересматривать процесс, это был не ?реверс-инжиниринг?, а настоящая исследовательская работа. Успех пришел, когда перестали копировать и начали понимать, как ведет себя наше базовое сырье, тот же TiO2 из ильменитового концентрата с определенными примесями.

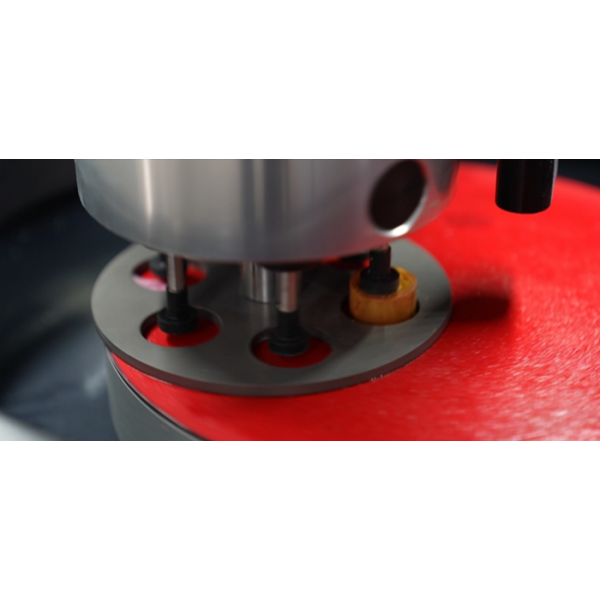

Сейчас некоторые продвинутые заводы, особенно те, что работают на экспорт в Европу, внедрили системы онлайн-мониторинга ключевых параметров в реакторе. Это позволяет не ?варить партию?, а тонко управлять процессом. Но такое оборудование дорогое, и его ставят не все. Поэтому разрыв между топовыми производителями и остальными очень заметен.

SiO2: где граница между нано и не-нано?

С диоксидом кремния история еще интереснее. Слово ?нано? стало таким заезженным, что потеряло смысл. Все пишут ?нано-SiO2?, но по факту речь может идти о порошке с размером частиц 200 нм, а не 20. Для многих применений — наполнителей, адсорбентов — это не критично. А вот для электроники, катализа или высокопрочных композитов — разница колоссальная.

Здесь китайские производители разделились на два лагеря. Одни гонятся за дешевизной, производят ?условно-нано? пирогенным или осажденным способом, но с упрощенной очисткой. Другие вкладываются в контроль. Видел на одном производстве, как проблемой стала не столько сама генерация частиц, сколько их стабильная сушка без агломерации. Пришлось комбинировать распылительную сушку с последующей мягкой механохимической обработкой. Результат — высокая удельная поверхность, но себестоимость подскочила на 30%. Продать такой продукт сложнее, приходится искать нишевых клиентов, которые ценят именно свойства, а не цену за килограмм.

Кстати, о нишах. Один из самых перспективных трендов — мезопористый SiO2 с заданным размером пор. Это уже не просто порошок, это готовый носитель для катализаторов или систем доставки лекарств. В Китае этим активно занимаются при университетах и некоторых частных R&D-центрах. Но масштабирование с лабораторных грамм на тонны — это отдельная песня, полная технологических ?узких мест?.

Сырье и экология: скрытый драйвер изменений

Многие думают, что инновации — это только про свойства продукта. На деле мощнейшим драйвером стало давление со стороны экологических норм. Старые способы производства сульфатным методом (для TiO2) или с использованием силиката натрия (для SiO2) генерируют огромное количество отходов и стоков.

Переход на хлоридный метод для TiO2 — это не столько про качество (хотя оно тоже вырастает), сколько про возможность замкнуть цикл хлора и минимизировать выбросы. Но технология капиталоемкая, требует особых материалов для аппаратуры (стойких к хлору при высоких температурах). Не каждый завод потянет. Те, кто вложился, как раз и вырываются вперед, потому что их себестоимость в долгосрочной перспективе становится предсказуемой, несмотря на высокие первоначальные затраты.

С диоксидом кремния похожая история. Новые методы синтеза из золь-геля или из рисовой шелухи (да, такое тоже есть) позволяют получать продукт с меньшим углеродным следом. Это уже серьезный аргумент для западных покупателей. Но опять же, стабильность параметров от партии к партии при использовании ?зеленого? сырья — это постоянная головная боль технологов.

Кейс: неочевидный путь специализации

Хочу привести в пример компанию, которая, на мой взгляд, выбрала умный путь. Это Hubei Huifu Nanomaterials Co. (https://www.hifull.ru). Они не самые крупные на рынке, но их позиционирование заметно. Компания, основанная в 2014 году в Ичане, провинция Хубэй, заявила о фокусе на функционализированных нанопорошках. Ключевое слово — ?функционализированных?.

Вместо того чтобы пытаться производить все марки TiO2 и SiO2 подряд, они, судя по их материалам и образцам, которые мне доводилось видеть, углубились в модификацию поверхности под конкретные полимерные матрицы и композиты. Их сайт (https://www.hifull.ru) не пестрит громкими заявлениями, но в описаниях продуктов видна конкретика: для улучшения механических свойств каучука, для антибактериальных покрытий. Это говорит о работе напрямую с инженерами на стороне клиента, а не только со снабженцами.

Их опыт в 20 лет (учитывая, вероятно, предшествующую деятельность основателей) в R&D и производстве нанопорошков виден в подходе. Они не продают ?просто диоксид кремния?, они продают решение проблемы дисперсии или совместимости. Это и есть та самая инновация на уровне применения, которая часто ценнее фундаментального открытия. Конечно, масштабы у них не как у гигантов вроде CNGR или Precheza, но в своей нише они создали узнаваемость.

Проблемы внедрения: между лабораторией и цехом

Самое сложное — это не разработать новый продукт в лаборатории, а обеспечить его стабильное производство в цеху на протяжении 300 дней в году. Здесь сталкиваешься с миллионом бытовых, но критичных проблем.

Например, внедрили новую схему ввода добавки для TiO2. В лаборатории использовали импортный дозатор с точностью до миллиграмма. В цеху стоит старый, но надежный агрегат. Его точности хватает для стандартных рецептур, но для новой — нет. Варианты: купить новый дозатор (деньги, время на монтаж, обучение персонала) или упростить рецептуру, пожертвовав частью свойств. Часто выбирают второе, и инновация ?усыхает? до умеренного улучшения.

Другая частая история — человеческий фактор. Оператор, который 15 лет варил ?по старинке?, с недоверием относится к новым параметрам температуры или скорости перемешивания. ?Раньше все было хорошо, зачем менять?? — стандартная фраза. Внедрение требует не только инструкции, но и постоянного контроля, объяснений, а иногда и изменения системы мотивации. Без поддержки среднего технолога и начальника смены любая инновация умрет на этапе опытной партии.

Итог: инновации есть, но они избирательны

Так что, возвращаясь к заглавному вопросу. Инновации у китайских производителей TiO2 и SiO2 есть, и они вполне реальны. Но это не тотальная картина. Это скорее островки продвинутых технологий в море стандартной продукции.

Эти островки возникают там, где есть: 1) давление со стороны требовательных экспортных рынков или высокотехнологичных отраслей внутри страны; 2) доступ к современному оборудованию и, что важнее, людям, которые умеют на нем думать; 3) готовность работать в нише и объяснять ценность своего продукта, а не просто торговаться по цене.

Компании вроде упомянутой Hubei Huifu Nanomaterials показывают, что путь через специализацию и глубокую модификацию продукта — рабочий. Но это путь не для всех. Основная масса рынка по-прежнему движется ценой и стандартными техническими характеристиками. Поэтому, когда слышишь об ?инновациях в Китае?, нужно сразу уточнять: в каком сегменте, для какого рынка и на каком этапе внедрения. И тогда картина становится и сложнее, и интереснее.