-

Эл. почта

Hifull@hifull.com

Китайские производители пирогенного диоксида кремния: технологии?

2026-01-04

Когда говорят о китайском пирогенном диоксиде кремния, часто сразу думают о цене. Это, конечно, важно, но зацикливаться только на этом — главная ошибка, которая потом аукается на производстве. На самом деле, ключевой вопрос, который мы, технологи, постоянно обсуждаем с коллегами из разных отраслей — не ?сколько?, а ?как? и ?для чего?. Технологии производства — это не абстракция, а конкретные параметры, которые упираются в сырье, оборудование и, что часто упускают из виду, в понимание потребностей конечного продукта. Можно сделать условно ?белый порошок? по низкой цене, но его поведение в силиконовой резине или в геле будет непредсказуемым. Вот об этом, о реальной технологической кухне, а не о маркетинговых буклетах, и стоит поговорить.

От тетрахлорида к пламени: где кроется разница

Основной метод, конечно, гидролиз тетрахлорида кремния в пламени водорода. Звучит просто, но дьявол в деталях. Многие новые игроки на рынке, особенно те, кто пришел из смежных отраслей, думают, что главное — купить линию. Купили, запустили, а потом оказывается, что контроль над размером первичных частиц плавает, агломераты образуются неконтролируемо, а удельная поверхность скачет от партии к партии. Проблема часто в чистоте исходного SiCl4. Малейшие примеси металлов — и все, свойства меняются кардинально, особенно критично для электроники.

Есть еще момент с самим пламенем. Температура, скорость подачи, геометрия горелки — это ноу-хау каждого серьезного завода. Видел попытки скопировать просто по фотографиям — результат был плачевным, получился скорее аморфный осадок, а не дисперсный пирогенный диоксид кремния. Китайские лидеры рынка десятилетиями оттачивали эти параметры. У некоторых, кстати, есть и альтернативные методы на основе оргосиланов, но это уже для премиум-сегмента, для особо чистых применений.

И вот здесь стоит упомянуть конкретный пример. Берем компанию Hubei Huifu Nanomaterials Co. (https://www.hifull.ru). Они позиционируют себя как специалист с более чем 20-летним опытом в нанопорошках. Когда смотришь на их ассортимент, видно, что они не просто продают Aerosil-аналоги. У них в линейке есть продукты с разной степенью гидрофобности, что сразу намекает на постобработку — окисью кремния с силанами. Это уже следующий технологический уровень. Их завод в Ичане (провинция Хубэй) — это не кустарное производство, а комплекс, где контроль идет на всех этапах. Но опять же, даже у таких игроков бывают проблемы с стабильностью партий в периоды резкого увеличения спроса, это общая болезнь роста.

Гидрофильный vs. гидрофобный: не просто ?обработанный?

Для многих покупателей это просто два разных типа. На деле же выбор между ними определяет всю рецептуру. Гидрофильный — это основа. Его реакционная поверхность, насыщенная силанольными группами, идеальна для создания водородных связей, например, в силиконовых герметиках для загущения. Но если нужно снизить влагопоглощение или улучшить диспергируемость в органических матрицах (скажем, в эпоксидных смолах или покрытиях), без гидрофобного не обойтись.

Сама гидрофобизация — отдельная песня. Обработка диметилдихлорсиланом, гексаметилдисилазаном или другими силанами. Каждый метод дает разную степень замещения OH-групп, разную плотность покрытия. Иногда видишь в спецификациях просто ?гидрофобный?, без деталей. Это красный флаг. Потому что неправильно выбранный тип гидрофобного агента или режим обработки может привести к тому, что порошок будет плохо диспергироваться или даже ухудшит механические свойства композита. Был случай, когда из-за экономии на этапе обработки силаном партия диоксида кремния давала жуткое пожелтение УФ-отверждаемого лака.

Китайские производители сейчас активно развивают именно этот сегмент — модифицированных продуктов. Это уже не сырьевая игра, а технологическая. Компании вроде упомянутой Hubei Huifu явно делают на этом акцент, предлагая целую линейку. Их опыт в ?фумированных нанопорошковых материалах? (как указано в описании) здесь очень кстати. Фумированный — ключевое слово, оно прямо отсылает к методу получения в пламени, что гарантирует высокую чистоту первичных частиц до их модификации.

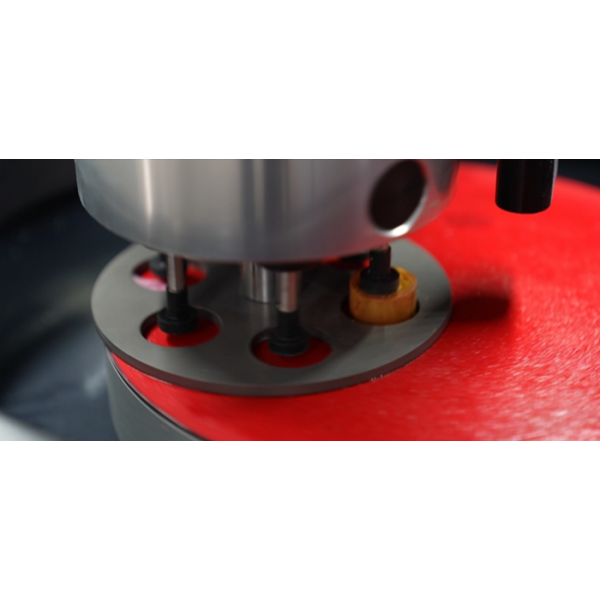

Оборудование: не только реактор

Часто фокус только на синтезе. Но технологическая цепочка включает сбор продукта, деагломерацию, классификацию, упаковку. И здесь кроются огромные потери качества. Примитивные циклоны и рукавные фильтры могут дробить нежные агломераты в жесткие, которые потом в смесителе не разобьешь. Современные линии используют сложные системы термофоретического осаждения и мягкой транспортировки.

Еще один критичный момент — деагломерация. Мельницы, струйные измельчители. Если пережать — разрушишь первичную структуру, получишь пыль с другими свойствами. Если недожать — в продукте останутся жесткие агломераты, которые будут дефектами в готовом изделии. У лучших китайских поставщиков этот этап автоматизирован и контролируется лазерным анализом размера частиц онлайн. Но такое оборудование стоит безумных денег, поэтому не у всех оно есть. Всегда стоит спрашивать не только о методе синтеза, но и о том, как продукт собирают и обрабатывают после реактора.

На своем опыте сталкивался, когда закупили партию у нового поставщика. По паспорту все отлично: удельная поверхность, чистота. А при внесении в полимерную матрицу — комки. Оказалось, проблема в финальной сушке и упаковке: порошок успел набрать влаги и слежаться в мягкие, но устойчивые агломераты. Поставщик, конечно, винил нашу логистику, но корень проблемы был в отсутствии контроля влажности на линии фасовки.

Контроль качества: паспорт и реальность

Сертификат анализа (СОА) — это святое. Но его данные нужно уметь читать. Удельная поверхность по БЭТ — главный параметр. Но одна и та же поверхность может быть достигнута разным распределением частиц по размерам. Поэтому хорошо, когда в паспорте есть еще данные по насыпной плотности, потере при прокаливании (LOI), pH водной суспензии. LOI, кстати, отличный индикатор для гидрофобных марок — показывает степень покрытия органосиланом.

Самое слабое место у многих — воспроизводимость. Сегодняшняя партия — идеальна, завтрашняя — с отклонениями. Это убийственно для любого серийного производства у потребителя. Крупные и опытные производители, те же, кто работает на экспорт в строгие отрасли, вкладываются в статистический контроль процесса (SPC). Визит на такой завод сразу это показывает: графики, контрольные точки, образцы-свидетели от каждой партии. У более мелких — часто все на глазок и по опыту оператора, что ведет к разбросу.

Поэтому рекомендация всегда одна: запрашивать не один идеальный СОА, а данные по нескольким последовательным партиям. И обязательно делать свои тестовые замесы. Мы как-то взяли образцы у трех поставщиков, включая одного из топовых. Паспорта были почти идентичны. Но в реальном тесте на прозрачность полиэфирного геля один дал идеальную прозрачность, другой — легкую опалесценцию, а третий — явную синеву из-за слишком мелких частиц, которые рассеивали свет. Паспорт этого не покажет.

Применение: от шин до зубной пасты

Здесь и кроется смысл всех технологических ухищрений. Для армирования силиконовых каучуков нужен один тип — с высокой структурой, чтобы создать сетку. Для тиксотропии красок — другой, с меньшей структурой, но хорошей диспергируемостью. В пищевой промышленности (Е551) — абсолютная чистота и контроль над размером, чтобы не было абразивного эффекта. В полиэфирных гелях для LED — абсолютная прозрачность и отсутствие ионов металлов, которые могут гасить люминофор.

Китайские производители сейчас не просто копируют, а все больше ориентируются на конкретные ниши. Кто-то специализируется на составах для силиконов, кто-то — на премиальных продуктах для электроники. Это видно по их каталогам и технической поддержке. Раньше мог прийти общий каталог на 100 страниц, теперь же все чаще присылают узкую подборку под твою задачу: ?Для вашего применения в термостойких герметиках мы рекомендуем вот эти три марки, вот сравнительные данные по вязкости?. Это говорит о зрелости.

Возвращаясь к примеру с Hubei Huifu. Их акцент на наноматериалах и широкий ассортимент модифицированных продуктов говорит о том, что они нацелены не на commodity-рынок (где гонка за ценой), а на рынок специальных применений, где нужны tailored solutions. Их расположение в Ичане, крупном промышленном и транспортном узле, тоже не случайность — это про логистику и близость к потребителям.

Взгляд в будущее: куда дует ветер

Тренды очевидны: дальнейшая специализация, продукты ?под заказ?, еще более жесткий контроль чистоты для battery materials (анодные материалы для литиевых батарей — огромный растущий рынок), развитие ?зеленых? методов синтеза с меньшим энергопотреблением и минимизацией отходов (хлористоводородной кислоты).

Также будет расти спрос на сложные композиты, где пирогенный диоксид кремния выступает носителем для катализаторов или других наночастиц. Это требует совершенного контроля поверхности — не только химического, но и топографического. Кто сможет предложить стабильный продукт с заданной поверхностной функциональностью, тот и будет лидировать.

Китайский рынок здесь уже не монолитен. Есть гиганты, есть нишевые игроки вроде Hubei Huifu. Их выживание и рост зависят не от госзаказов, а от способности решать конкретные технологические задачи клиентов по всему миру. Поэтому вопрос ?технологии?? в заголовке — это и есть главный вопрос. Ответ на него определяет, будет ли продукт просто порошком или ключевым компонентом, от которого зависит успех чужого высокотехнологичного продукта. А это уже совсем другая ценность и совсем другие отношения между поставщиком и потребителем.