-

Эл. почта

Hifull@hifull.com

Китайские производители коллоидного диоксида кремния: инновации?

2025-12-31

Когда слышишь про инновации в секторе коллоидного диоксида кремния в Китае, первая реакция часто — скепсис. Многие, особенно на западных рынках, до сих пор представляют себе китайское производство как бесконечный конвейер стандартного товара по низкой цене. Но за последние лет 7-8 картина стала стремительно меняться. Вопрос не в том, есть ли инновации, а в том, какого они рода и куда, собственно, ведут. Это не про громкие заявления, а про постепенное, иногда хаотичное, накопление компетенций и решение конкретных, подчас очень узких, проблем заказчиков.

От сырья к спецификации: где рождается реальное отличие

Всё начинается с сырья. Раньше основным преимуществом был доступ к собственным источникам кварца, что давало ценовое преимущество. Но инновации начались, когда несколько ведущих игроков перестали просто перемалывать кварц в пыль. Речь пошла о контроле над структурой частицы на этапе синтеза. Не просто размер, а форма, пористость, стабильность поверхности в разных средах.

Я помню, как лет пять назад мы с коллегой разбирали образцы от разных поставщиков для проекта по полировке кремниевых пластин. У одного из китайских производителей, того же Hubei Huifu Nanomaterials Co. (их сайт, кстати, https://www.hifull.ru), была серия с модифицированной поверхностью — не просто золь, а уже стабилизированный под определённый pH. В паспорте стояли не только стандартные параметры вроде размера и концентрации, но и кривые стабильности в щелочной среде. Это был первый звоночек: они начали думать не в категориях ?тонна товара?, а в категориях ?решение под задачу?.

И вот здесь ключевой момент: их ?инновации? часто носят прикладной, ответный характер. Не они изобретают принципиально новый тип золя, а они научились очень гибко и быстро адаптировать известные методики синтеза и очистки под запросы, которые приходят, скажем, от производителей аккумуляторов или термостойких покрытий. Это инженерия, а не фундаментальная наука, но её ценность для рынка огромна.

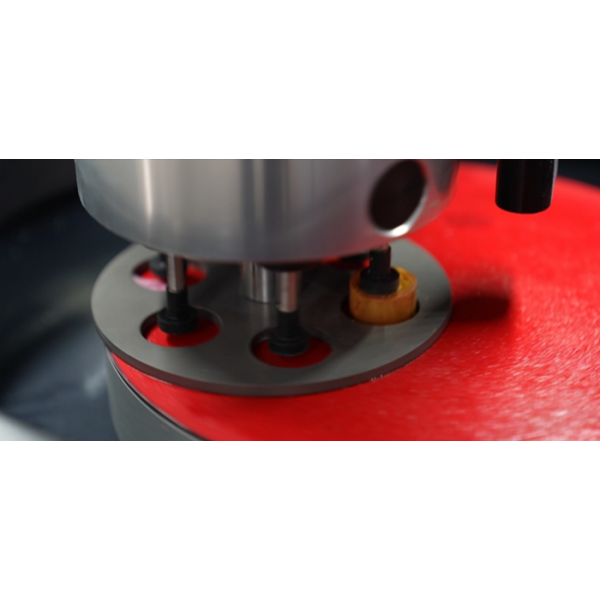

Оборудование и ?ноу-хау?: что скрывается за фасадом

Много говорят про импорт реакторов и фильтров из Германии или Японии. Да, современные китайские заводы, особенно построенные после 2015 года, оснащены отлично. Но оборудование — это только половина дела. Настоящее ?ноу-хау? накапливается в процессе отладки этого оборудования под местное сырьё и под специфические целевые параметры.

Например, контроль монодисперсности. Теоретически, купил хороший гомогенизатор и систему сепарации — и получай узкое распределение по размерам. На практике же, из-за колебаний в составе исходной воды или примесей в щелочных компонентах, каждый цикл может давать сбой. Китайские технологи, с которыми мне доводилось общаться, выработали целый набор эмпирических корректировок процесса — когда чуть изменить температуру на определённой стадии, когда добавить порцию стабилизатора. Эти знания не пишут в брошюрах, они передаются в цеху.

Именно эта ?цеховая мудрость? позволяет таким компаниям, как упомянутая АО ?Хубэй Хуэйфу Наноматериалы?, которая, согласно информации, работает в этой сфере уже более 20 лет, предлагать продукт со стабильными характеристиками от партии к партии. Их профиль — фумированные нанопорошки, а это особая, требовательная к чистоте и структуре ветвь. Заявление о специализации на R&D — это не просто строчка в ?О компании?. Это часто означает наличие небольшой, но очень практико-ориентированной лаборатории, которая может за неделю приготовить пробный образец по ТЗ клиента.

Ловушка цены и переход на новые рынки

Долгое время главным козырем была цена. Но это же и стало ловушкой. Работая на грани рентабельности, невозможно инвестировать в глубокую модернизацию. Перелом начался, когда несколько производителей смогли выйти на сегменты, где цена — не главный фактор. Например, на фармацевтику или электронику.

Для этого пришлось пройти через болезненный процесс сертификаций, аудитов, бесконечных доработок системы контроля качества. Я знаю случай, когда один производитель потратил почти два года, чтобы получить стабильный допуск на производство золя для носителя катализатора в автопроме. Десятки отвергнутых партий, постоянные претензии по содержанию ионов тяжёлых металлов. Но пройдя этот путь, они не только закрепились в этом сегменте, но и подтянули качество всей своей линейки.

Сейчас их сила — в широком портфеле. Они могут предложить и дешёвый технический продукт для строительных смесей, и высокоочищенный, с точно заданным ζ-потенциалом, для исследовательских или медицинских целей. Это и есть их бизнес-модель: прибыль от ?премиум?-сегмента субсидирует развитие и позволяет удерживать цены в массовом.

Вызовы: сырьё, энергия и ?зелёный? поворот

Не всё, конечно, идеально. Основной вызов сейчас — даже не технологии, а стоимость энергии и давление в сторону ?зелёного? производства. Процесс получения коллоидного диоксида кремния, особенно пирогенным методом, — энергоёмкий. Рост тарифов на электроэнергию больно бьёт по рентабельности.

Это заставляет искать оптимизации. Кто-то инвестирует в рекуперацию тепла, кто-то экспериментирует с альтернативными источниками энергии на своих площадках вроде солнечных панелей — не для полного обеспечения, а для снижения нагрузки. Другой больной вопрос — утилизация побочных продуктов, например, солей аммония. Раньше это часто спускалось в стоки, теперь под давлением экологического законодательства приходится строить очистные или искать способы рециклинга. Это огромные капитальные затраты, которые не видны в финальном продукте, но без которых теперь нельзя.

Именно здесь инновации становятся вынужденными. Ты не улучшаешь продукт, ты просто пытаешься сохранить его конкурентоспособность, решая экологические и экономические головоломки. И иногда в процессе этих решений рождаются побочные технологические улучшения — более эффективные фильтры, системы автоматического контроля расхода реагентов.

Будущее: интеграция в цепочки и специализация

Куда это всё движется? Мне видится два пути. Первый — глубокая интеграция в цепочки создания стоимости крупных потребителей. Не просто быть поставщиком порошка, а стать партнёром, который участвует в разработке материала на ранней стадии. Для этого нужны не только технологи, но и сильные application-специалисты, которые говорят на языке клиента-химика или инженера-технолога.

Второй путь — гиперспециализация. Уже сейчас есть компании, которые сконцентрировались исключительно на коллоидном кремнеземе для литий-ионных аккумуляторов в качестве компонента связующего или для сепараторов. Они знают все требования этого рынка до мельчайших деталей. Их инновации — это микро-оптимизации, которые дают прирост в 1-2% эффективности батареи, но за это готовы платить.

Так что, возвращаясь к заглавному вопросу. Инновации ли это? Если ждать прорывов уровня изобретения самого золя, то, наверное, нет. Но если смотреть на инновацию как на постоянный процесс адаптации, улучшения, решения конкретных производственных и экологических проблем, то ответ — однозначно да. Китайские производители коллоидного диоксида кремния перестали быть просто фабриками. Они стали технологическими центрами, пусть и с фокусом на прикладные задачи. Их сила — в скорости реакции и гибкости. И в этом, пожалуй, и есть их главное новшество для глобального рынка.